راهنمای جامع مشکل عدم رجیستری (روی هم نخوردن رنگها) در دستگاه چاپ فلکسو و تاثیر آن بر تولید نایلون و نایلکس

مقدمه: عدم رجیستری (روی هم نخوردن رنگها) در چاپ فلکسو چیست و چرا برای تولیدکنندگان نایلون، نایلکس و فعالان صنعت پلاستیک اهمیت دارد؟

کیفیت چاپ، به ویژه در صنعت بستهبندی انعطافپذیر و تولید محصولات پلاستیکی مانند نایلون و نایلکس، نقشی حیاتی در موفقیت کسبوکار شما ایفا میکند. یکی از چالشهای رایج که میتواند مستقیماً بر کیفیت نهایی و هزینههای تولید تأثیر بگذارد، مشکل "عدم رجیستری" یا "روی هم نخوردن رنگها" در دستگاه چاپ فلکسو است. این مقاله به بررسی جامع این مشکل، دلایل بروز آن و راهکارهای عملی برای رفع و پیشگیری از آن میپردازد، با تمرکز ویژه بر نیازهای تولیدکنندگان در صنعت پلاستیک و چاپ روی انواع فیلم.

۱. تعریف دقیق "عدم رجیستری" یا "جابجایی رنگ" (Misregistration) در دستگاههای چاپ فلکسو

"عدم رجیستری" یا "جابجایی رنگ"، که در صنعت چاپ ایران به اصطلاح رایج "روی هم نخوردن رنگها" نیز شناخته میشود، به معنای عدم انطباق دقیق و صحیح رنگهای مختلف چاپ شده بر روی یکدیگر در یک محصول چاپی چند رنگ است. [1, 2] در فرآیند چاپ فلکسوگرافی، که از کلیشههای انعطافپذیر فتوپلیمری برای انتقال مرکب به بستر چاپی (مانند فیلمهای نایلون، نایلکس و سایر مواد مورد استفاده در صنعت پلاستیک) استفاده میشود، هر رنگ توسط یک کلیشه و واحد چاپ مجزا در دستگاه چاپ فلکسو اعمال میگردد. [3, 4] اگر این کلیشهها، یا خودِ بستر چاپی، در طول فرآیند چاپ دچار حتی کوچکترین جابجایی یا تغییر موقعیت شوند، رنگها دقیقاً در محل از پیش تعیین شده خود قرار نخواهند گرفت. [2, 5] این پدیده، به ویژه در چاپهایی که از سیستم چهار رنگ اصلی CMYK برای ایجاد طیف گستردهای از رنگهای ترکیبی بهره میبرند، یا در مواردی که رنگهای اسپات (ساختگی) باید با دقت در کنار یا روی یکدیگر چاپ شوند، از اهمیت بسیار بالایی برخوردار است. [1]

ماهیت انعطافپذیر کلیشههای فلکسو، با وجود اینکه مزیت بزرگی برای چاپ روی طیف وسیعی از بسترهای چاپی (از فیلمهای نازک پلاستیکی مناسب برای تولید نایلون و نایلکس گرفته تا مقواهای کنگرهدار) محسوب میشود [6, 7]، ذاتاً ریسک بروز عدم رجیستری را در مقایسه با سیستمهای چاپی که از پلیتهای سختتر استفاده میکنند، افزایش میدهد. این انعطافپذیری به این معناست که هرگونه تغییر شکل جزئی، کشیدگی ناهمگون، یا نصب (مانتینگ) غیردقیق کلیشه بر روی سیلندر دستگاه چاپ فلکسو، مستقیماً به خطای رجیستری تبدیل خواهد شد. [8, 9, 10] بنابراین، کنترل دقیق تمامی مراحل آمادهسازی کلیشه، نصب آن و پارامترهای ماشین چاپ در فلکسوگرافی برای دستیابی به رجیستری مطلوب، اهمیتی دوچندان مییابد.

۲. اهمیت حیاتی رجیستری دقیق در کیفیت نهایی چاپ فلکسو روی محصولات پلاستیکی و بستهبندی

دستیابی به رجیستری دقیق برای تولید چاپی با کیفیت بالا، به ویژه در جزئیات تصویر مانند "گُل ترام" (شکل و وضوح نقاط ترام) و قرارگیری صحیح "هافتونها" (Halftones) در کنار یکدیگر، امری ضروری و حیاتی است. [2] عدم رجیستری مستقیماً منجر به افت محسوس کیفیت بصری محصول چاپی، از جمله محصولات بستهبندی انعطافپذیر و انواع نایلون و نایلکس میشود. این افت کیفیت میتواند به اشکال مختلفی خود را نشان دهد، از جمله: "پیچازی" یا اثر موآره (Moiré Effect) که به صورت ایجاد طرحهای موجی یا تداخلی ناخواسته در نواحی ترامه ظاهر میشود [2, 10]؛ "دوبینی رنگها" یا "سایه زدن" (Ghosting/Shadowing) که در آن یک رنگ به صورت سایهای کمرنگ در کنار یا با فاصله از محل اصلی خود تکرار میشود [1, 2]؛ و کاهش کلی وضوح (Sharpness) و خوانایی تصاویر و متون.

کیفیت نهایی چاپ، به خصوص در صنعت پلاستیک و بستهبندی که ظاهر محصول نقش کلیدی در جذب مشتری و معرفی برند ایفا میکند، ارتباطی تنگاتنگ با دقت رجیستری دارد. حتی خطاهای جزئی در روی هم خوردن رنگها میتواند از جذابیت بصری بستهبندی کاسته و آن را از دید مصرفکننده نامطلوب و بیکیفیت جلوه دهد. [1, 11] علاوه بر این نقایص آشکار بصری، عدم رجیستری میتواند به طور نامحسوستری نیز بر درک رنگ تأثیر بگذارد. هنگامی که رنگهایی که برای روی هم خوردن (Overprint) یا ایجاد "ترپینگ" (Trapping) دقیق طراحی شدهاند، دچار جابجایی میشوند، همپوشانیهای ناخواسته یا ایجاد فواصل خالی بین رنگها میتواند منجر به پیدایش رنگهای جدید و نامطلوب در لبهها شود یا حتی رنگ و دنسیته (غلظت) رنگهای مورد نظر را تغییر دهد. این مسئله برای برندهایی که به ثبات و دقت رنگ سازمانی خود اهمیت ویژهای میدهند، بسیار بحرانی است. [1, 2]

۳. تأثیرات منفی عدم رجیستری بر فرآیند تولید با دستگاههای چاپ فلکسو و ماشینآلات تولید نایلون

مشکل عدم رجیستری علاوه بر کاهش کیفیت محصول نهایی، تأثیرات منفی قابل توجهی بر راندمان و هزینههای فرآیند تولید با دستگاه چاپ فلکسو و سایر ماشینآلات تولید نایلون و محصولات پلاستیکی دارد:

- افزایش "باطله" یا ضایعات چاپی (Waste/Spoilage): تولید محصولاتی که از نظر رجیستری خارج از استاندارد کیفیت تعریف شده باشند، منجر به افزایش میزان باطله میشود. [2, 12] این ضایعات نه تنها شامل مواد اولیه گرانقیمت مانند فیلمهای پلاستیکی، مرکب، و کلیشه میشود، بلکه زمان مفید دستگاه چاپ فلکسو و نیروی انسانی را نیز هدر میدهد. به عنوان مثال، اگر عملیات "جرقه گیری" یا کرونا تریتمنت (Corona Treatment) روی فیلم به درستی انجام نشود، علاوه بر مشکلات چسبندگی مرکب، میتواند منجر به عدم انطباق رنگها و در نتیجه افزایش ضایعات در فرآیند چاپ روی نایلون گردد. [13]

- کاهش سرعت دستگاه چاپ: اپراتور ماشین چاپ ("ماشینچی") در مواجهه با مشکل عدم رجیستری، مجبور به کاهش سرعت دستگاه یا حتی توقف کامل آن برای تشخیص علت و انجام تنظیمات اصلاحی میشود. [2] این امر مستقیماً بهرهوری تولید را در ماشینآلات چاپ و بستهبندی کاهش میدهد.

- نیاز به "دوبارهکاری" (Rework) یا چاپ مجدد سفارش: در صورتی که حجم بالایی از محصول با مشکل رجیستری تولید شده باشد، ممکن است نیاز به چاپ مجدد کل سفارش یا بخش قابل توجهی از آن باشد که این امر هزینههای تولید را به شدت افزایش داده و برنامهریزی تولید را مختل میکند. [12]

- تأخیر در تحویل سفارش به مشتری: افزایش ضایعات، کاهش سرعت و نیاز به دوبارهکاری، همگی منجر به طولانی شدن زمان تولید و در نتیجه تأخیر در تحویل سفارش به مشتری میشوند. [12] این تأخیرها میتوانند منجر به نارضایتی مشتری، جریمههای قراردادی و آسیب به اعتبار چاپخانه شوند.

در درازمدت، تکرار مشکلات عدم رجیستری میتواند منجر به از دست دادن اعتماد مشتریان و در نتیجه کاهش سهم بازار برای چاپخانه شود. مشتریانی که به کیفیت بالای بستهبندی محصولات خود اهمیت میدهند (به ویژه در صنایع غذایی، دارویی و آرایشی-بهداشتی که از محصولات صنعت پلاستیک به وفور استفاده میکنند)، در صورت مواجهه مکرر با محصولات چاپی بیکیفیت به دلیل مشکلات رجیستری، به احتمال زیاد به سراغ تأمینکنندگان قابل اعتمادتری خواهند رفت. این امر نه تنها منجر به از دست رفتن درآمد حاصل از سفارشات رد شده میشود، بلکه میتواند به اعتبار و پایداری کسبوکار چاپخانه در بازار رقابتی آسیب جدی وارد کند.

دلایل اصلی بروز مشکل عدم رجیستری در دستگاههای چاپ فلکسو مورد استفاده در صنعت پلاستیک

بروز مشکل "روی هم نخوردن رنگها" یا عدم رجیستری در دستگاههای چاپ فلکسو که برای چاپ روی فیلمهای پلاستیکی و تولید نایلون و نایلکس به کار میروند، میتواند ناشی از عوامل متعددی باشد. درک دقیق این دلایل، اولین گام برای عیبیابی و رفع مؤثر این مشکل و بهینهسازی فرآیند تولید در صنعت پلاستیک است.

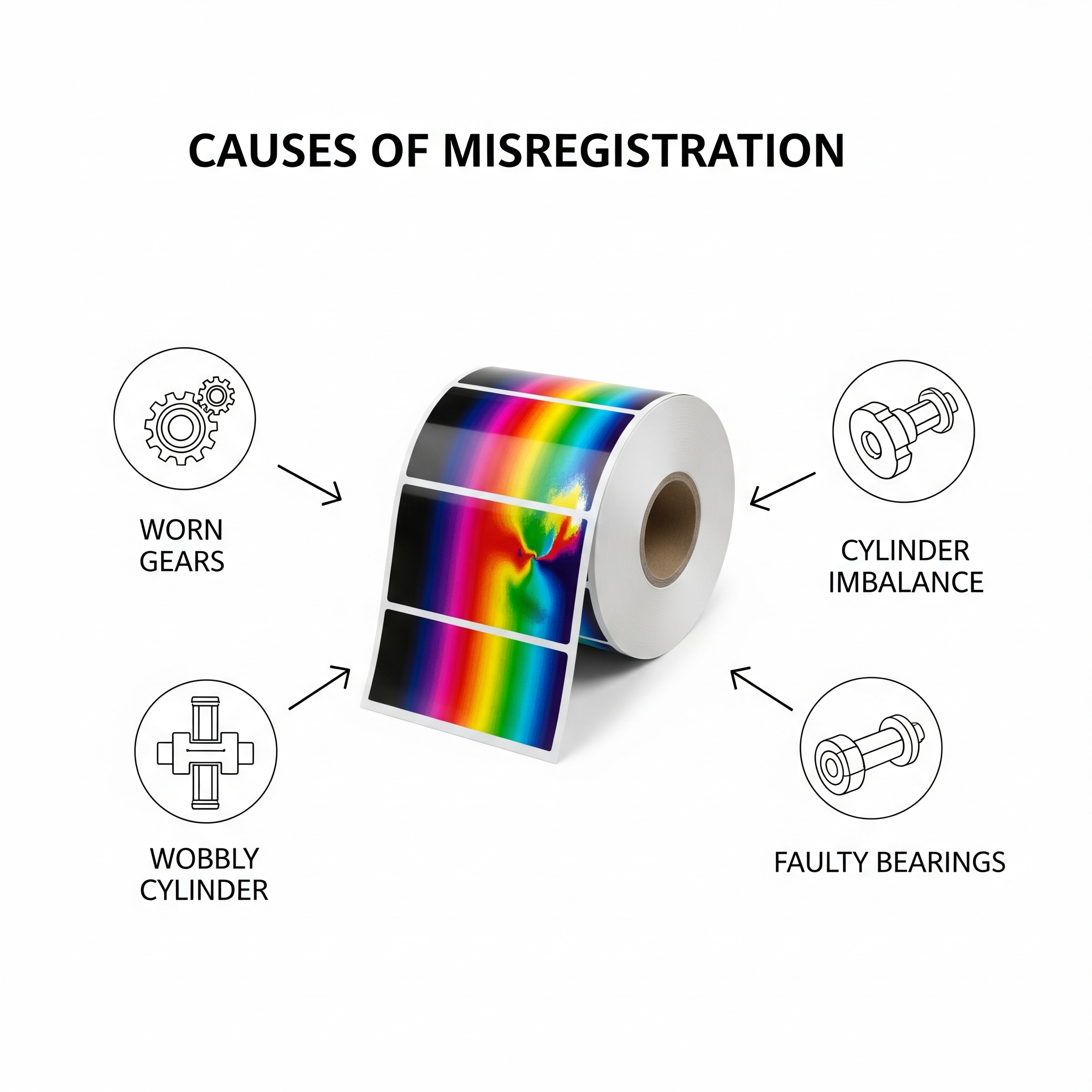

۱. مشکلات مکانیکی دستگاه چاپ فلکسو

سلامت و دقت اجزای مکانیکی دستگاه چاپ فلکسو نقش بنیادینی در دستیابی به رجیستری دقیق دارد. هرگونه نقص یا فرسودگی در این بخشها میتواند مستقیماً منجر به جابجایی رنگها شود. سرمایهگذاری در ماشینآلات چاپ و بستهبندی مدرن و باکیفیت، و همچنین نگهداری صحیح از آنها، میتواند به میزان قابل توجهی از بروز این مشکلات جلوگیری کند.

- فرسودگی، لقی و تنظیم نبودن چرخدندهها (Gear Backlash / رد دنده):

چرخدندهها در سیستم انتقال نیروی دستگاه چاپ فلکسو، حرکت هماهنگ سیلندرها را تضمین میکنند. در صورتی که این چرخدندهها دچار فرسودگی، لقی بیش از حد (Backlash)، یا تنظیم نادرست باشند، حرکت سیلندرهای چاپ نسبت به یکدیگر نامنظم و غیردقیق خواهد شد که این امر مستقیماً به عدم انطباق رنگها میانجامد. [1, 12] در صنعت چاپ ایران، این مشکل گاهی اوقات باعث بروز پدیدهای به نام "رد دنده" (Gear Marks) نیز میشود. [14, 15, 16] خطای مجاز برای چرخدنده سیلندر کلیشه نباید بیش از 0.002 اینچ باشد. [12] لقی در چرخدندهها میتواند منشأ ارتعاشات (Vibrations) ناخواسته در ماشین چاپ نیز باشد. [9]

- مشکلات مرتبط با سیلندر چاپ و سیلندر فشار (عدم بالانس، لنگی، فشار نامناسب، وضعیت سطح سیلندر):

سیلندر چاپ (که کلیشه روی آن نصب میشود) و سیلندر فشار (که بستر چاپ را به کلیشه میفشارد) باید دارای حرکت دورانی کاملاً دقیق و بدون نقصی باشند. هرگونه عدم بالانس دینامیکی، "لنگی" (Run-out) یا خروج از مرکز بودن این سیلندرها، منجر به اعمال فشار ناهموار و حرکت غیریکنواخت در ناحیه چاپ شده و رجیستری را به شدت مختل میکند. [9, 12] فشار چاپ نامناسب، چه بیش از حد و چه کمتر از حد لازم، بین کلیشه و بستر چاپ یا بین نورد آنیلوکس و کلیشه نیز یکی از دلایل رایج عدم رجیستری است. [17, 18] وضعیت سطح خود سیلندرها، مانند وجود خوردگی یا خراشیدگی نیز میتواند تأثیرگذار باشد. [19]

- نقش یاتاقانهای (Bearings) فرسوده در ایجاد لرزش دستگاه و بروز خطای رجیستری:

یاتاقانها وظیفه پشتیبانی و تسهیل حرکت چرخشی روان سیلندرها را بر عهده دارند. فرسودگی، آسیبدیدگی یا نصب نادرست یاتاقانها میتواند باعث ایجاد لرزش (Vibration) قابل توجه در دستگاه چاپ فلکسو و حرکات ناخواسته در سیلندرها شود که مستقیماً به بروز خطای رجیستری منجر میشود. [12, 20] این ارتعاشات میتوانند به سنسورهای الکترونیکی حساس نیز آسیب وارد کرده یا در عملکرد صحیح آنها تداخل ایجاد کنند. [21, 22, 23]

- سایر مشکلات مکانیکی (تراز نبودن کلی ماشین چاپ، مشکلات مربوط به غلتکهای کشش و نگهدارنده):

تراز نبودن (Misalignment) کلی دستگاه چاپ فلکسو میتواند باعث ایجاد تنشهای ناخواسته در فیلم چاپی شده و منجر به عدم رجیستری گردد. [9] مشکلات در عملکرد صحیح غلتکهای کشش (Tension Rollers) یا غلتکهای هرزگرد و نگهدارنده (Idle Rollers) نیز میتواند کشش فیلم را نامنظم کرده و باعث جابجایی رنگها شود. [9, 12]

۲. مسائل مربوط به کلیشه و نصب آن (مانتینگ - Mounting) در چاپ فلکسو

کلیشه چاپ فلکسو و نحوه آمادهسازی و نصب آن بر روی سیلندر، از عوامل بسیار تأثیرگذار بر دقت رجیستری هستند. هرگونه خطا در این مرحله میتواند مستقیماً منجر به چاپ ناهماهنگ رنگها بر روی فیلمهای مورد استفاده در تولید نایلون و نایلکس شود.

- نصب (مانتینگ یا چسباندن) نادرست کلیشه و اهمیت انتخاب و کاربرد صحیح چسب دوطرفه:

"مانتینگ" یا چسباندن کلیشه فتوپلیمری به سیلندر چاپ یک مرحله بسیار حساس است. [10, 24] اگر کلیشه کج چسبانده شود، حباب هوا در زیر آن باقی بماند، یا کشش اعمال شده یکنواخت نباشد، منجر به عدم رجیستری خواهد شد. [8, 10] انتخاب "چسب دوطرفه" (Mounting Tape) مناسب از نظر ضخامت (مثلاً ۳۸۰ یا ۵۰۰ میکرون) و سختی، و همچنین کیفیت کلی، بسیار مهم است. [24] استفاده از چسب نامناسب میتواند باعث حرکت یا بلند شدن لبه کلیشه (Plate Edge Lift) شود. [25, 8, 9]

- تأثیر ضخامت نامناسب، تورم (Swelling)، و ارتجاعی (Elongation/Distortion) کلیشه بر روی هم خوردن رنگها:

ضخامت یکنواخت کلیشه برای اعمال فشار چاپ یکسان حیاتی است. [17, 26] "تورم کلیشه" (Plate Swelling) معمولاً در اثر جذب حلالهای مرکب یا مواد شوینده نامناسب رخ میدهد و ابعاد کلیشه را تغییر میدهد. [25, 14, 9, 10] "ارتجاعی کلیشه" یا کشیدگی (Elongation/Distortion) هنگام بسته شدن کلیشه به دور سیلندر اتفاق میافتد و باید در مرحله پیش از چاپ جبران شود. [10, 27]

۳. مشکلات مرتبط با بستر چاپ (فیلم، کاغذ، یا سایر متریالها) در صنعت پلاستیک

خصوصیات فیزیکی و نحوه مدیریت بستر چاپ (وب) نقش بسیار مهمی در حفظ رجیستری در فرآیند چاپ روی فیلمهای پلاستیکی دارد.

- اهمیت کنترل دقیق کشش فیلم (Web Tension) و تأثیر آن بر انطباق رنگها در تولید نایلون و نایلکس:

کشش فیلم یا وب در طول مسیر حرکت آن در دستگاه چاپ فلکسو باید به دقت و به طور یکنواخت کنترل شود. کشش نامناسب، چه کم که باعث شل شدن فیلم شود، و چه زیاد که منجر به کشیدگی آن گردد، یکی از دلایل اصلی عدم رجیستری است. [17, 9, 12, 28] سیستمهای کنترل کشش مدرن در ماشینآلات تولید نایلون و چاپ، به حفظ کشش ثابت کمک میکنند.

- تغییر ابعاد فیلم یا بستر چاپ به دلیل نوسانات دما و رطوبت در محیط چاپخانه:

بسیاری از بسترهای چاپی، به ویژه فیلمهای پلیمری مورد استفاده در صنعت پلاستیک، به تغییرات دما و رطوبت حساس هستند و دچار انبساط یا انقباض میشوند. [9, 29] اگر این تغییرات ابعادی بین واحدهای مختلف چاپ رخ دهد، رجیستری دقیق غیرممکن خواهد شد. دمای استاندارد سالن چاپ بین ۲۱ تا ۲۹ درجه سانتیگراد و رطوبت نسبی مناسب بین ۴۵ تا ۵۵ درصد توصیه شده است. [29]

- عملکرد نادرست سیستم کنترل لبه (Web Guide) و جابجایی عرضی فیلم:

سیستم "کنترل لبه" یا "وب گاید" (Web Guide System) وظیفه دارد موقعیت عرضی فیلم را ثابت نگه دارد. عملکرد نادرست این سیستم (ناشی از کثیفی سنسور، تنظیمات نامناسب، یا خرابی) منجر به حرکت عرضی فیلم و عدم رجیستری عرضی میشود. [28]

۴. خطاهای انسانی و آمادهسازی فایل پیش از چاپ

نقش نیروی انسانی و کیفیت آمادهسازی اولیه کار چاپی نیز در بروز یا پیشگیری از مشکل عدم رجیستری بسیار تعیینکننده است.

- اشتباهات اپراتور ("ماشینچی") در تنظیمات اولیه و حین کار دستگاه چاپ فلکسو:

اپراتور دستگاه چاپ فلکسو نقش کلیدی در تنظیم صحیح پارامترهای دستگاه دارد. خطاهای اپراتور در تنظیم فشار چاپ، سرعت، کشش فیلم، یا عدم توجه به نشانههای اولیه بروز مشکل، میتواند به سادگی منجر به عدم رجیستری شود. [1, 30, 31]

- اهمیت آمادهسازی صحیح فایل چاپی و استفاده از تکنیک "ترپینگ" (Trapping) برای جبران خطاهای جزئی رجیستری:

برای به حداقل رساندن تأثیر بصری جابجاییهای بسیار جزئی در چاپ فلکسو، از تکنیک "ترپینگ" یا "همپوشانی رنگها" در مرحله طراحی استفاده میشود. در این تکنیک، یک ناحیه همپوشانی بسیار کوچک بین رنگهای مجاور ایجاد میشود. [10, 30] اندازه این همپوشانی به عواملی مانند نوع دستگاه چاپ فلکسو، دقت رجیستری معمول آن، و نوع بستر چاپی (مثلاً فیلم نایلون یا کارتن) بستگی دارد. برای چاپ فلکسو روی کارتن، اندازه ترپ معمولاً بین ۰.۵ تا ۱ میلیمتر است. [30]

جدول ۱: عیبیابی سریع مشکلات مکانیکی مؤثر بر رجیستری در دستگاه چاپ فلکسو

| قطعه/سیستم مکانیکی دستگاه چاپ فلکسو | مشکل رایج (با اصطلاح ایرانی) | علل احتمالی | راهکار پیشنهادی برای بهینهسازی دستگاههای چاپ و تولید نایلون | منابع مرتبط |

|---|---|---|---|---|

| چرخدندهها | لقی چرخدنده، رد دنده، ساییدگی دندهها | فرسودگی طبیعی، عدم روانکاری مناسب، تنظیم نبودن فاصله بین دندهها (بکلش)، آسیبدیدگی فیزیکی دندهها. | بازرسی منظم، روانکاری طبق برنامه، تنظیم دقیق بکلش، تعویض چرخدندههای فرسوده یا آسیبدیده. اطمینان از پاک بودن از گریس اضافی و ذرات خارجی. بررسی خطای چرخدنده سیلندر کلیشه (نباید بیش از 0.002 اینچ باشد). | [14, 12] |

| سیلندر چاپ/فشار | لنگی سیلندر (Run-out)، عدم بالانس، فشار چاپ نامناسب، سطح آسیبدیده | فرسودگی یاتاقانها، آسیبدیدگی در اثر ضربه، تنظیمات نادرست فشار، خوردگی یا خراشیدگی سطح سیلندر. | بررسی لنگی با ساعت اندیکاتور، بالانس دینامیکی سیلندرها، تنظیم دقیق فشار چاپ ("بوسه چاپ")، بازرسی و در صورت نیاز ترمیم یا تعویض سطح سیلندر. اطمینان از حرکت دورانی دقیق سیلندر. | [18, 12, 19] |

| یاتاقانها | صدای غیرعادی، لرزش، لقی بیش از حد | فرسودگی طبیعی، عدم روانکاری یا روانکاری نامناسب، ورود آلودگی به یاتاقان، نصب نادرست. | بازرسی منظم، گوش دادن به صداهای غیرعادی، بررسی لقی، روانکاری طبق دستورالعمل سازنده، تعویض یاتاقانهای فرسوده یا آسیبدیده. | [20] |

| غلتکهای کشش/نگهدارنده | چرخش نامنظم، کندی یا توقف، سطح آسیبدیده یا کثیف | فرسودگی یاتاقانهای غلتک، تجمع مرکب خشک شده یا پرز روی سطح غلتک، آسیبدیدگی سطح غلتک، تنظیم نبودن کشش. | تمیز کردن منظم سطح غلتکها، بازرسی و روانکاری یاتاقانها، تعویض غلتکهای آسیبدیده، تنظیم دقیق سیستم کشش در ماشینآلات تولید نایلون و نایلکس. | [9, 12] |

| تراز کلی ماشین چاپ فلکسو | عدم همراستایی واحدها | نصب اولیه نادرست، جابجایی در اثر ضربه یا تعمیرات، نشست فونداسیون. | بررسی دورهای تراز ماشین با استفاده از ابزارهای دقیق (مانند تراز لیزری) و انجام تنظیمات لازم توسط متخصصین. | [9] |

این جدول با استفاده از اصطلاحات رایج در صنعت چاپ ایران، به اپراتورها و پرسنل فنی در کار با دستگاههای چاپ فلکسو و ماشینآلات صنعت پلاستیک کمک میکند تا به سرعت مشکلات مکانیکی بالقوه را شناسایی کرده و اقدامات اصلاحی اولیه را انجام دهند.

راهکارهای عملی برای رفع و پیشگیری از عدم رجیستری در چاپ فلکسو روی فیلمهای پلاستیکی

پس از شناسایی دلایل احتمالی بروز مشکل عدم رجیستری، میتوان با بهکارگیری مجموعهای از راهکارهای عملی، این مشکل را در دستگاه چاپ فلکسو رفع و از بروز مجدد آن در فرآیند چاپ روی نایلون و سایر فیلمهای پلاستیکی تا حد زیادی پیشگیری کرد. این راهکارها شامل تنظیمات دقیق ماشین، کالیبراسیون منظم، استفاده از ابزارها و سیستمهای کنترلی مدرن، اجرای برنامههای نگهداری و تعمیرات پیشگیرانه، و آموزش و توسعه مهارتهای اپراتورها میشود.

۱. تنظیمات دقیق، کالیبراسیون و استفاده از ابزارهای کنترلی در دستگاه چاپ فلکسو

تنظیمات دقیق و بهینه دستگاه چاپ فلکسو، سنگ بنای دستیابی به رجیستری مطلوب است. این تنظیمات باید به صورت دورهای بررسی و در صورت نیاز کالیبره شوند.

- روش صحیح تنظیم فشار چاپ (اصطلاحاً "بوسه چاپ" یا Kiss Print):

یکی از حیاتیترین تنظیمات، تنظیم فشار بین نورد آنیلوکس و کلیشه، و همچنین بین کلیشه و بستر چاپی است. هدف، دستیابی به حداقل فشار لازم برای انتقال کامل مرکب ("بوسه چاپ") است. [14, 18] فشار بیش از حد منجر به مشکلاتی نظیر "چاقی ترام" و جابجایی کلیشه میشود. مراحل تنظیم صحیح فشار شامل نصب دقیق اسلیو و آنیلوکس و تنظیم تدریجی فشارها با مشاهده کیفیت چاپ است. [18]

- اهمیت و روشهای کالیبراسیون دورهای اجزای مختلف ماشین چاپ فلکسو (سیلندرها، سیستم کشش، سنسورها) برای حفظ دقت رجیستری:

کالیبراسیون منظم و دورهای دستگاه چاپ فلکسو و اجزای کلیدی آن برای اطمینان از عملکرد صحیح و پایدار ضروری است. [32, 33] این فرآیند شامل کالیبراسیون سنسورهای کنترل کشش و رجیستری، و بررسی دقت مکانیکی سیلندرها و چرخدندهها میشود. انجام "فینگر پرینت چاپ" (Print Fingerprint) یا تست اولیه کیفیت چاپ، اطلاعات مهمی در مورد وضعیت فعلی ماشین ارائه میدهد. [33]

- نقش و انواع "علامتهای رجیستر" (Register Marks) در کنترل چشمی و سیستمی روی هم خوردن رنگها در چاپ فلکسو:

"علامت رجیستر" یک ابزار بصری و سیستمی ضروری برای کنترل و تنظیم روی هم خوردن دقیق رنگها است. [25, 2, 34, 35] این علامتها معمولاً به شکل صلیب (+) طراحی میشوند و باید در تمام کلیشهها در موقعیتهای یکسان قرار گیرند. [1] رنگ مورد استفاده برای این علامتها باید از نوع "Registration Color" باشد. [2, 35] این علامتها هم برای تنظیم دستی رجیستری توسط اپراتور و هم به عنوان نقاط مرجع برای سیستمهای کنترل رجیستری اتوماتیک کاربرد دارند. [21]

۲. بهرهگیری از سیستمهای کنترل رجیستری مدرن در ماشینآلات چاپ و بستهبندی

ماشینآلات چاپ و بستهبندی مدرن به طور فزایندهای به سیستمهای اتوماسیون پیشرفته برای کنترل فرآیند چاپ، از جمله کنترل رجیستری، مجهز میشوند. این سیستمها به ویژه برای چاپ روی فیلمهای پلاستیکی که در تولید نایلون و نایلکس کاربرد دارند، بسیار مفید هستند.

- معرفی و نحوه عملکرد سیستمهای کنترل رجیستری اتوماتیک (مانند سیستم ARF) در دستگاههای چاپ فلکسو:

بسیاری از دستگاههای چاپ فلکسو مدرن به سیستمهای کنترل رجیستری اتوماتیک (Automatic Register Control - ARC) مجهز هستند. این سیستمها با استفاده از سنسورهای چشمی (اپتیکال) که علامتهای رجیستر چاپ شده روی وب را تشخیص میدهند و با بهرهگیری از موتورهای اصلاحکننده، هرگونه جابجایی را به صورت خودکار تصحیح میکنند. [21, 22, 23] سیستم ARF (Automatic Register Flexotecnica) در ماشین چاپ فلکسو EVO-XD نمونهای از این فناوری است. [22] سیستمهایی مانند AIF (Auto Impression Flexotecnica) نیز برای کنترل اتوماتیک موقعیت چاپ اولیه طراحی شدهاند تا ضایعات را کاهش دهند. [22]

- کاربرد سیستمهای بازرسی چاپی آنلاین (Web Inspection Systems) و دوربینهای کنترل رجیستری برای تشخیص آنی خطای رجیستری:

سیستمهای بازرسی چاپی آنلاین یا "وب اینسپکشن" با استفاده از دوربینهای دیجیتال پرسرعت، کل عرض فیلم چاپی را به صورت مداوم اسکن میکنند و هرگونه خطا، از جمله عدم رجیستری را در لحظه تشخیص میدهند. [23, 36] این سیستمها به اپراتور امکان مشاهده بزرگنمایی شده چاپ را میدهند و میتوانند در صورت بروز خطا هشدار داده یا ماشین را متوقف کنند. [23] نور استروبوسکوپ (Strobe Light) نیز به کنترل چشمی کیفیت کمک میکند. [23]

- عیبیابی رایج سنسورهای چشمی (اپتیکال) و سیستمهای کنترل اتوماتیک (شامل کثیفی سنسور، مشکلات کالیبراسیون، تداخل سیگنال و راهکارهای رفع آنها):

سنسورهای چشمی سیستمهای کنترل رجیستری ممکن است دچار مشکلاتی شوند:- کثیفی سنسور: گرد و غبار یا پاشش مرکب میتواند روی لنز سنسور نشسته و باعث خطای تشخیص شود. راهکار: تمیز کردن منظم لنز سنسور. [29, 37]

- عدم کالیبراسیون صحیح: سنسورها ممکن است از کالیبراسیون خارج شوند. راهکار: انجام کالیبراسیون دورهای طبق دستورالعمل سازنده. [32, 33]

- تداخل سیگنال (Signal Interference): نویز الکتریکی از سایر تجهیزات میتواند در سیگنالهای سنسورها تداخل ایجاد کند. راهکار: بررسی کابلکشی، اتصال زمین مناسب، و دور کردن منابع نویز. [37]

- خرابی سنسور یا اجزای سیستم کنترل: در این موارد نیاز به تعمیر یا تعویض قطعه معیوب است. [38, 37]

مشکلات نرمافزاری نیز میتوانند باعث تفسیر اشتباه دادههای سنسور و تنظیمات نادرست شوند. [39]

۳. نگهداری و تعمیرات پیشگیرانه (نت PM - Preventive Maintenance) دستگاههای چاپ فلکسو و ماشینآلات صنعت پلاستیک

اجرای یک برنامه منظم و مؤثر نگهداری و تعمیرات پیشگیرانه (نت PM) یکی از کلیدیترین راهکارها برای حفظ دقت رجیستری و جلوگیری از بروز بسیاری از مشکلات مکانیکی و سیستمی در دستگاه چاپ فلکسو و سایر ماشینآلات صنعت پلاستیک است.

- نقش حیاتی برنامههای "نت پیشگیرانه" در حفظ دقت رجیستری و کاهش خرابیهای منجر به این مشکل:

نگهداری و تعمیرات پیشگیرانه (PM) به مجموعهای از فعالیتها و بازرسیهای منظم و برنامهریزی شده اطلاق میشود که با هدف شناسایی نشانههای اولیه فرسودگی و انجام اقدامات اصلاحی قبل از وقوع خرابی کامل انجام میگیرد. [40, 41] اجرای منظم نت PM از فرسودگی قطعات مکانیکی حساس مانند چرخدندهها، یاتاقانها، و سیلندرها کاسته و دقت عملکرد آنها را حفظ میکند. [42, 43] این امر منجر به افزایش عمر مفید تجهیزات، کاهش هزینههای تعمیرات اضطراری، و بهبود کیفیت محصول در تولید نایلون و نایلکس و سایر محصولات چاپی میشود. [40]

- ارائه یک چکلیست پیشنهادی برای نگهداری پیشگیرانه ماشین چاپ فلکسو با تمرکز بر اجزای مؤثر بر رجیستری:

داشتن یک چکلیست جامع برای نت PM در چاپخانه فلکسو بسیار مفید است. جدول زیر یک نمونه پیشنهادی را ارائه میدهد.

-

جدول ۲: چک لیست پیشنهادی نگهداری پیشگیرانه (نت PM) برای حفظ دقت رجیستری در دستگاه چاپ فلکسو

| بخش/قطعه دستگاه چاپ فلکسو | اقدام کنترلی/سرویس | دوره تناوب پیشنهادی | نکات مهم/استاندارد قابل قبول (مثال برای دستگاههای چاپ نایلون و نایلکس) | منابع مرتبط |

|---|---|---|---|---|

| سیلندرها (چاپ، فشار، آنیلوکس) | بازرسی چشمی سطح برای خراش، خوردگی؛ تمیز کردن سطح؛ بررسی بالانس؛ اندازهگیری لنگی (Run-out). | روزانه (تمیزی)، هفتگی (بازرسی دقیق)، ماهانه/سهماهه (لنگی، بالانس). | سطح صاف و بدون آسیب؛ حداکثر لنگی مجاز طبق مشخصات سازنده (مثلاً $0.0X$ میلیمتر). | [43, 44] |

| یاتاقانها (سیلندرها، غلتکها) | گوش دادن به صداهای غیرعادی؛ بررسی لقی؛ بررسی دما؛ روانکاری طبق دستورالعمل. | هفتگی (صدا، لقی)، ماهانه (روانکاری، دما). | چرخش روان و بدون صدای اضافی؛ لقی در محدوده مجاز؛ دمای متعادل. | [43, 44] |

| چرخدندهها (درایو اصلی، درایو واحدها) | بازرسی چشمی سایش؛ بررسی لقی بین دندهها (Backlash)؛ تمیز کردن؛ روانکاری. | ماهانه (بازرسی چشمی، تمیزی)، سهماهه/ششماهه (بررسی لقی، روانکاری). | دندهها سالم؛ لقی در محدوده استاندارد (مثلاً حداکثر 0.002 اینچ برای سیلندر کلیشه). | [12, 43] |

| سیستم کشش فیلم (Web Tension System) | بازرسی عملکرد سنسورهای کشش؛ بررسی وضعیت غلتکهای کشش، ترمزها و کلاچها؛ تمیز کردن غلتکها. | هفتگی (بازرسی چشمی، تمیزی)، ماهانه (عملکرد سنسورها و عملگرها). | کشش یکنواخت و پایدار فیلم؛ عملکرد صحیح ترمزها و کلاچها در ماشینآلات تولید نایلون. | [43] |

| سنسورهای رجیستر و سیستم کنترل لبه (Web Guide) | تمیز کردن لنزها؛ بررسی اتصالات الکتریکی؛ انجام تست عملکرد و کالیبراسیون. | روزانه (تمیزی لنز)، هفتگی (اتصالات، تست عملکرد). | لنز شفاف؛ تشخیص صحیح علامت رجیستر/لبه فیلم. | [43, 45] |

| سیستم مرکبرسانی و دکتربلید (Doctor Blade) | بازرسی سایش دکتربلید؛ اطمینان از نصب صحیح و فشار یکنواخت؛ تمیز کردن محفظه مرکب. | روزانه/هر شیفت (وضعیت دکتربلید)، هفتگی (تمیزی کامل سیستم). | لبه دکتربلید صاف و تیز؛ عدم نشتی مرکب. | [17, 46] |

| خشککنها (Dryers) | بررسی عملکرد هیترها و فنها؛ کنترل دما؛ تمیز کردن یا تعویض فیلترهای هوا. | هفتگی (عملکرد، دما)، ماهانه (فیلترها). | دستیابی به دمای مطلوب و جریان هوای کافی برای خشک شدن کامل مرکب روی فیلمهای پلاستیکی. | [46, 47] |

این جدول یک ابزار عملیاتی برای تیم نگهداری و اپراتورهای چاپخانه فراهم میکند تا به صورت سیستماتیک و منظم، اقدامات پیشگیرانه را در دستگاههای چاپ فلکسو انجام دهند.

۴. آموزش اپراتور و توسعه مهارتهای کلیدی برای کار با دستگاههای چاپ فلکسو در صنعت پلاستیک

نیروی انسانی ماهر و آموزشدیده، به ویژه اپراتور دستگاه چاپ فلکسو ("ماشینچی")، نقش بسیار مهمی در کنترل کیفیت و جلوگیری از بروز مشکل عدم رجیستری در فرآیند چاپ روی فیلمهای پلاستیکی و تولید نایلون و نایلکس ایفا میکند.

- اهمیت آموزش صحیح و مستمر اپراتورها در تشخیص سریع نشانههای اولیه عدم رجیستری و انجام اقدامات اصلاحی فوری:

اپراتور دستگاه چاپ فلکسو اولین خط دفاعی در برابر بروز مشکلات چاپی است. آموزش صحیح و مستمر به اپراتورها کمک میکند تا با نشانههای اولیه بروز این مشکل آشنا شده و قبل از تولید ضایعات زیاد، اقدامات اصلاحی اولیه را انجام دهند. [30, 31, 48] دانش اپراتور از تنظیمات مختلف ماشین برای عملکرد صحیح دستگاه حیاتی است. [31]

- سرفصلهای آموزشی کلیدی برای ماشینچی فلکسو (شامل تنظیمات دستی و اتوماتیک رجیستر برای انواع فیلم و کارتن، تشخیص چشمی انواع خطای رجیستری، و اقدامات اصلاحی اولیه):

یک برنامه آموزشی جامع برای اپراتورهای دستگاه چاپ فلکسو باید سرفصلهای کلیدی زیر را پوشش دهد:

- مبانی چاپ فلکسو و شناخت اجزای ماشین (آنیلوکس، کلیشه، سیستم مرکب، سیلندرها، خشککن). [31]

- آمادهسازی فایل و کلیشه (علامت رجیستر، فتوسل، جبران ارتجاعی کلیشه، ترپینگ). [48, 49]

- تنظیمات دقیق ماشین چاپ (فشار چاپ، کشش فیلم برای انواع بسترهای صنعت پلاستیک، سرعت، دمای خشککن). [18, 31]

- تنظیمات رجیستری (دستی و اتوماتیک)، کار با پنل کنترل سیستمهای اتوماتیک. [23, 31, 50]

- تشخیص چشمی انواع خطای چاپی (عدم رجیستری، پیچازی، رد دنده، هاله، پر شدن ترام، کچلی). [15, 17, 10]

- اقدامات اصلاحی اولیه و عیبیابی ساده. [51, 52]

- اصول کنترل کیفیت در چاپ و استفاده از ابزارهای کنترلی. [36]

- نگهداریهای اولیه توسط اپراتور. [43]

سرمایهگذاری در آموزش جامع و مستمر اپراتورها، به کاهش ضایعات و هزینهها کمک کرده و منجر به افزایش انگیزه و مسئولیتپذیری در آنها میشود.

دستیابی به چاپ فلکسو با رجیستری بینقص و با کیفیت در صنعت ماشینآلات چاپ و تولید نایلون

مشکل عدم رجیستری یا "روی هم نخوردن رنگها" یکی از چالشهای دائمی و در عین حال قابل کنترل در صنعت چاپ فلکسو است. دستیابی به چاپی با رجیستری بینقص و کیفیت بصری بالا، که رضایت مشتری و بهرهوری تولید را در صنایع مرتبط با دستگاههای چاپ، دستگاههای تولید نایلون و نایلکس، و کل صنعت پلاستیک تضمین کند، نیازمند یک رویکرد جامع و توجه همزمان به عوامل متعددی است.

خلاصه مهمترین راهکارها و نکات کلیدی برای بهینهسازی دستگاه چاپ فلکسو:

همانطور که در این مقاله به تفصیل بررسی شد، دستیابی به رجیستری دقیق در چاپ فلکسو بیش از هر چیز به موارد زیر وابسته است:

- سلامت و دقت مکانیکی دستگاه چاپ فلکسو: اطمینان از عملکرد صحیح چرخدندهها، یاتاقانها، و سیلندرها.

- کیفیت و آمادهسازی صحیح مواد اولیه: استفاده از کلیشههای با کیفیت، چسب مانتینگ مناسب، و مدیریت صحیح بستر چاپی (به ویژه فیلمهای پلاستیکی).

- تنظیمات دقیق و بهینه ماشین: تنظیم صحیح فشار چاپ، کنترل دقیق کشش فیلم، و تنظیم بهینه سرعت و دمای خشککنها.

- کنترل شرایط محیطی چاپخانه: حفظ دما و رطوبت استاندارد.

- استفاده هوشمندانه از تکنولوژیهای کنترلی: بهرهگیری از سیستمهای کنترل رجیستری اتوماتیک و بازرسی آنلاین.

- دانش، مهارت و دقت اپراتور: نقش حیاتی اپراتور در تمامی مراحل.

در این میان، اجرای برنامههای منظم نگهداری و تعمیرات پیشگیرانه (نت PM)، انجام کالیبراسیون دورهای اجزای مختلف ماشین، و آموزش مستمر و کاربردی اپراتورها به عنوان سه پایه اصلی برای موفقیت بلندمدت در کنترل مشکل عدم رجیستری و ارتقاء کیفیت کلی چاپ فلکسو مطرح میشوند.

اهمیت یک رویکرد جامع در صنعت ماشینآلات چاپ و پلاستیک:

باید توجه داشت که مشکل عدم رجیستری به ندرت تنها یک علت مشخص و منفرد دارد. در اغلب موارد، این مشکل نتیجه ترکیبی از عوامل مختلف مکانیکی، مواد، فرآیندی یا انسانی است. بنابراین، یک رویکرد جامع، سیستماتیک و مبتنی بر تحلیل دقیق برای عیبیابی، که تمامی عوامل بالقوه مؤثر را در نظر بگیرد، برای حل پایدار این مشکل ضروری است.

سرمایهگذاری در ماشینآلات چاپ مدرن، دستگاههای تولید نایلون و نایلکس پیشرفته، و سیستمهای کنترل اتوماتیک میتواند به بهبود دقت رجیستری کمک شایانی کند. اما این سرمایهگذاریها به تنهایی کافی نیستند. بدون توجه به اصول پایه مکانیکی، اجرای صحیح برنامههای نگهداری، کنترل کیفیت دقیق مواد اولیه، و از همه مهمتر، دانش، مهارت و تعهد نیروی انسانی، نمیتوان به نتایج مطلوب و پایدار دست یافت. در نهایت، ایجاد و ترویج یک فرهنگ کیفیت و بهبود مستمر در تمامی سطوح چاپخانه و واحدهای تولیدی صنعت پلاستیک، کلید دستیابی به برتری در بازار رقابتی امروز و تولید محصولاتی است که همواره انتظارات مشتریان را برآورده سازند.

جهت مشاوره و خرید دستگاه های صنعت چاپ ، دستگاه های چاپ فلکسوگراور ، هلیوگراور ، چاپ سیلندر مرکز با مشاوران ما در نوید صنعت پلاست در تماس باشید